Mantenimiento predictivo: Analizadores y Medidores de vibraciones FLUKE

Dentro de cualquier industria lo último que alguien desea es que una máquina se detenga. Las detenciones no programadas son costosas, improductivas y generan una cantidad de problemas que pueden causar daños a corto y mediano plazo para una empresa. Para evitarlo, la mantención preventiva se ha convertido en una estrategia útil para las industrias.

Una de estas estrategias preventivas es el análisis de vibraciones. La medición de este fenómeno nos puede brindar información vital sobre el comportamiento y estado de un dispositivo. Transformándose en datos claves que nos dirán cuándo puede ocurrir un fallo y aplicar un correctivo que no afecte a la productividad.

En el blog de hoy daremos una mirada al monitoreo de vibraciones y el cómo las herramientas de nuestro partner, FLUKE, pueden ayudar a realizarlo de forma efectiva y eficiente para optimizar la confiabilidad de los equipos de tu industria a través del mantenimiento preventivo.

Conoce más sobre la oferta de equipos para vibraciones de FLUKE.

ÍNDICE

- ¿Qué es el monitoreo de vibraciones y por qué es importante?

- Instrumentos para el análisis de vibraciones.

- Cómo elegir entre un medidor de vibraciones o un comprobador de vibraciones.

- Beneficios del monitoreo de vibraciones con equipos Fluke.

- Ejemplo real de diagnóstico de problemas de vibración utilizando equipos de Fluke.

¿Qué es el monitoreo de vibraciones y por qué es importante?

El análisis de vibraciones es una técnica utilizada para evaluar el comportamiento y la condición de las máquinas y equipos industriales mediante el estudio de las vibraciones que generan. Éstas son movimientos oscilatorios que se producen en una máquina y pueden ser causadas por desequilibrios, desalineaciones, holguras, problemas en los rodamientos u otros fallos mecánicos.

El análisis de vibraciones permite evaluar el estado de la máquina y detectar averías sin necesidad de detener el proceso, así como programar las reparaciones únicamente cuando sean necesarias: ni de forma prematura ni con retraso. La última tecnología para vibraciones incluye reglas y algoritmos programados en los analizadores para diagnosticar problemas. Estos software analizan patrones y amplitudes de picos de vibración a determinadas frecuencias. Esto se realiza automáticamente fijando un sensor a los rodamientos de la máquina y midiendo a continuación las frecuencias de vibración que se transmiten desde el eje giratorio hasta la superficie de la máquina y, finalmente, al sensor.

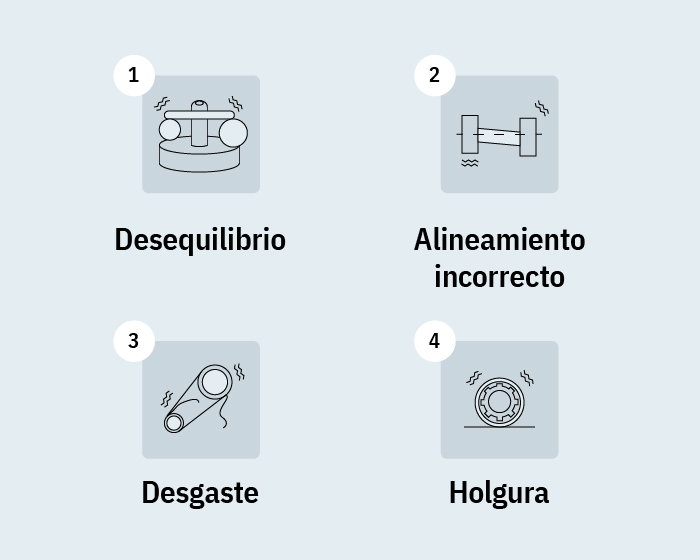

Los cuatro tipos de problemas más comunes que se pueden encontrar en maquinarias a través de este análisis son:

- Desequilibrio: un componente giratorio con un desequilibrio en su peso produce vibraciones al girar alrededor del eje de la máquina, generando una fuerza que lleva a un desgaste prematuro de los rodamientos y juntas, así como en la pérdida de energía.

- Alineamiento incorrecto: La mala alineación de los ejes provoca fuerzas desalineadas que generan desgaste prematuro de rodamientos y juntas, así como el desperdicio de energía.

- Desgaste: Algunos componentes que han sufrido desgaste, como rodamientos, correas de transmisión o engranajes, pueden generar vibraciones. Por ejemplo, si hay un anillo de rodamiento dañado, los rodillos vibran al pasar por esa área. Además, un diente de engranaje desgastado o picado, o una correa giratoria rota, también pueden ser la causa de vibraciones.

- Holgura: Cuando un componente tiene los rodamientos flojos, o no está colocado firmemente, las vibraciones que pasarían inadvertidas pueden convertirse en evidentes y destructivas para la pieza y la máquina.

El análisis de vibraciones es una herramienta importante en la industria:

- Permite detectar problemas en las máquinas y equipos antes de que se conviertan en fallas catastróficas.

- Sirve para implementar un enfoque de mantenimiento predictivo, en lugar de realizar un mantenimiento periódico o esperar a que se presente un problema evidente. El mantenimiento predictivo se basa en las condiciones reales de la máquina y permite reducir los tiempos de inactividad no planificados, maximizando la vida útil de los equipos y logrando un uso más eficiente de los recursos y una reducción de los costos de mantenimiento.

- Ayuda a ahorrar costos al detectar problemas de manera temprana, tomando medidas con anticipación para evitar daños mayores y costosas reparaciones.

- Mejora de la confiabilidad. Al monitorear y analizar las vibraciones de las máquinas, se puede evaluar su estado de funcionamiento y su nivel de confiabilidad. Esto permite tomar decisiones informadas sobre la reparación, reemplazo o reacondicionamiento de los equipos, lo que a su vez mejora la confianza operativa de los activos.

- Contribuye a la seguridad laboral. Las vibraciones excesivas en las máquinas pueden ser perjudiciales para los trabajadores y pueden indicar problemas de funcionamiento o desgaste en los equipos. Al identificar y abordar estos problemas a tiempo, se pueden prevenir accidentes y lesiones en los colaboradores.

Instrumentos para el análisis de vibraciones.

En los entornos industriales y de fabricación, aproximadamente un 90% de los equipos pertenecen a la categoría de máquinas "giratorias", entre las que se incluyen motores, bombas, ventiladores, compresores, sopladores, engranajes, correas y otros componentes. Los estudios realizados a lo largo de 25 años documentan los ahorros que genera un programa de comprobación de vibraciones. Estos ahorros demuestran una relación 20:1 entre beneficios y costes para los programas de comprobación de vibraciones.

A continuación te presentamos dos instrumentos de FLUKE que te permitirán monitorear e identificar problemas en tus equipos gracias a un diagnóstico rápido y simple, permitiéndote aplicar las medidas correctivas sin afectar tu productividad.

Medidor de Vibraciones FLUKE 805 FC

El medidor de vibraciones FLUKE 805 FC ofrece a los técnicos la capacidad de realizar consultas precisas sobre el impacto y el estado de los rodamientos, el nivel de vibraciones y el estado general de la máquina, así como la temperatura de la superficie de los rodamientos.

Su algoritmo patentado Factor Cresta Plus permite identificar fallas en los rodamientos mucho antes que los simples medidores de vibraciones. Además, brinda la opción de compartir los resultados con otros miembros del equipo de mantenimiento a través de Fluke Connect® o descargar los resultados en una hoja de cálculo de Excel para realizar un seguimiento y determinar las tendencias.

Este instrumento es altamente confiable, ya que su base de datos integrada de niveles de vibración se ha desarrollado a partir de años de análisis de miles de máquinas reales. El 805 FC está diseñado para ser utilizado por técnicos de todos los niveles y permite tomar lecturas durante el mantenimiento en ruta. Posteriormente, es posible examinar estas lecturas para detectar cambios y posibles problemas a lo largo del tiempo.

Comprobador de vibraciones Fluke 810

Como mencionamos anteriormente, la mayoría de las fallas en las máquinas giratorias se deben a cuatro problemas comunes: desequilibrio, desalineación, rodamientos y holguras. El comprobador de vibraciones Fluke 810 cuenta con un programa de diagnóstico automático basado en 30 años de información de máquinas reales analizada por expertos en vibraciones.

Estos instrumentos son ideales para programas internos de control de vibraciones, ya que diagnostican los problemas sin necesidad de conocimientos especializados o años de formación, lo que a su vez ayuda a reducir costos al detectar fallos antes de que se conviertan en averías graves que detengan la producción.

Muchos clientes creen que reemplazar rodamientos y otros componentes es parte del proceso de mantenimiento, pero esto puede resultar en un desperdicio en reemplazos innecesarios, sesiones de mantenimiento preventivo y tiempo de reparación. La capacidad de detectar las señales tempranas de una avería, brinda al personal el tiempo necesario para programar las reparaciones adecuadas. En lugar de resolver el síntoma una y otra vez, puede utilizar el analizador de vibraciones para identificar la causa raíz del problema.

Ver más detalles sobre el Comprobador de vibraciones FLUKE 810

¿Cómo elegir entre un medidor de vibraciones o un comprobador de vibraciones?

Has decidido implementar una estrategia de mantenimiento preventivo, tu siguiente pregunta seguramente es: ¿Qué necesito para hacerlo?

Hay una amplia gama de instrumentos disponibles para el análisis de vibraciones, desde sofisticados analizadores de vibraciones hasta medidores de tipo lápiz. Cada instrumento tiene sus propias características destacadas y es capaz de detectar una variedad de problemas relacionados con las vibraciones.

Estos criterios básicos te ayudarán a determinar qué instrumentos son los más apropiados para el tipo de operación de tu industria, considerando complejidad, envergadura y necesidades de tu empresa.

Comprobador de vibraciones

- Esencial para máquinas complejas y críticas en tareas de producción.

- Requiere un operario experto con un elevado nivel de conocimientos.

- Genera una gran cantidad de datos complejos, que requieren análisis.

- Gran inversión inicial y puede exigir el pago periódico de cuotas por licencia.

- Ofrece información acerca de la existencia de un problema y ayuda a los usuarios a entender el origen del mismo y el tiempo para la avería.

Medidor de vibraciones

- Múltiples lecturas con un solo instrumento: vibraciones en general, impacto de rodamientos, temperatura por infrarrojos, estado de rodamientos, examen de estado de máquina.

- Ofrece al personal de mantenimiento de primera línea y a los operarios una herramienta de filtrado para determinar qué equipos están bien y cuáles necesitan más pruebas.

Beneficios del monitoreo de vibraciones con equipos Fluke.

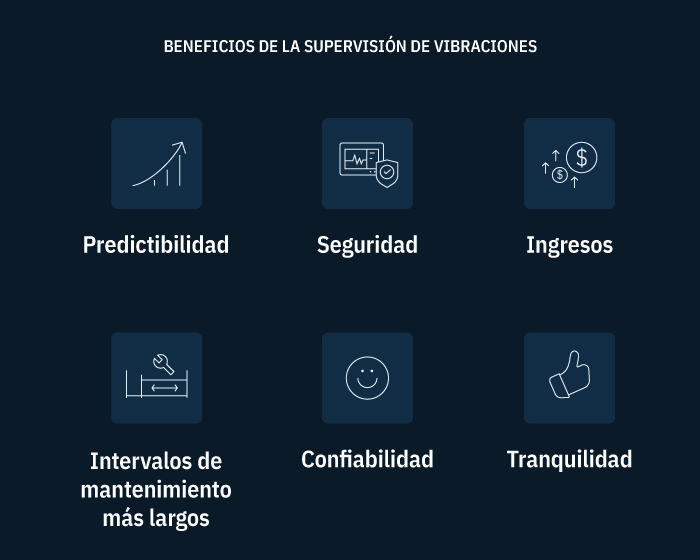

De acuerdo al artículo "Los beneficios de la supervisión de vibraciones" de John Bernet, especialista en productos y aplicaciones mecánicas de Fluke, los principales beneficios del monitoreo de vibraciones son:

- Predictibilidad: Investigaciones han comprobado que las pruebas de vibraciones ofrecen alertas tempranas sobre posibles fallos inminentes en las máquinas, lo que brinda al personal de mantenimiento el tiempo necesario para planificar las reparaciones necesarias y solicitar las piezas correspondientes.

- Seguridad: Contar con información sobre el estado de la máquina brinda a los operadores la capacidad de desconectar los equipos que presenten fallas antes de que se produzca una situación de riesgo.

- Ingresos: Las máquinas bien mantenidas tienen menos fallas y evitan interrupciones de producción, lo que resulta en ahorros documentados de 20:1 en programas de pruebas de vibraciones.

- Intervalos de mantenimiento más largos: Cuando se monitorea constantemente el estado de la máquina, es posible programar el mantenimiento de acuerdo a las necesidades reales, no solo basado en las horas de funcionamiento.

- Confiabilidad: El monitoreo de máquinas reduce fallas catastróficas y prolonga la vida útil de los equipos al identificar y abordar áreas problemáticas antes de que ocurra una falla, evitando la necesidad de grandes inventarios de repuestos.

- Tranquilidad: Un mejor entendimiento de la condición de la máquina fomenta la confianza en los programas de mantenimiento, presupuesto y cálculos.

Ejemplo real de diagnóstico de problemas de vibración utilizando equipos de Fluke.

Nuestro partner, FLUKE, tiene numerosas implementaciones exitosas de sus instrumentos. Tal es el caso de Eric Trummel, encargado de mantenimiento en Alpenrose Dairy en Portland (Oregón, EE. UU.).

Eric recuerda un incidente en el que un contratista experto en análisis de vibraciones advirtió sobre el deterioro de los rodamientos en un compresor de aire importante durante una revisión semestral. Uno de los rodamientos estaba dañado y el equipo tenía que solucionar el problema en unos meses. "La semana siguiente, el compresor se detuvo, lo que afectó la producción de la planta", comentó Trummel. "Es por eso que el Fluke 810 es tan importante para nosotros", continuó Trummel. "Es conveniente tener esta opción dentro de la empresa y revisar los equipos cada dos semanas. Esto nos permite tener un mejor conocimiento de cómo va todo".

"Gracias a Fluke, podemos realizar lecturas semanales o mensuales", afirmó Trummel. "Si detectamos algún cambio, generamos un análisis de tendencias con esos datos. Y si observamos cambios en nuestras frecuencias, debemos tomar medidas. Por supuesto, no podemos revisar todos y cada uno de los componentes de la planta cada mes. Priorizamos los diferentes equipos para su revisión mensual o trimestral y nos basamos en las diferentes lecturas de referencia para establecer las prioridades".

El enfoque de mantenimiento predictivo basado en el monitoreo de vibraciones y el análisis de datos permite programar intervenciones de mantenimiento en función de las condiciones reales de los equipos. En lugar de un mantenimiento periódico o reactivo, se toman decisiones informadas sobre el mantenimiento, maximizando la vida útil de los equipos y optimizando el uso de recursos.

Al implementar el monitoreo de vibraciones y el diagnóstico de problemas con equipos Fluke, las empresas pueden mejorar significativamente la confiabilidad de sus máquinas y equipos, así como optimizar el mantenimiento predictivo. Esto se traduce en una reducción de costos, una mayor eficiencia operativa y una mejora general en la productividad de la industria. Es una inversión que vale realizar para garantizar el funcionamiento confiable de los activos industriales.

Explora nuestros productos para medición de vibraciones FLUKE.